Das Laserschneiden hat sich zu einem der wichtigsten Bearbeitungsverfahren der heutigen Metallindustrie entwickelt. Arbeiten, die vor ein paar Jahren noch Tage oder sogar Monate gedauert hätten, können jetzt in hervorragender Qualität und Geschwindigkeit erledigt werden. Wir bieten unseren Kunden präzisen Technologien und innovativen Verfahren, mit denen sie bei der Herstellung ihrer Produkte Zeit und Energie sparen können. Mit dem 3D-Laserschneiden können die komplexesten und kreativsten Formen mit einer Genauigkeit von hundertstel Millimetern geschnitten werden, und mit dem 2D-Laserschneiden können Werkstücke schnell und in großen Mengen geschnitten werden. Da die Bearbeitung direkt aus der CAD-Datei erfolgt, werden die Ideen des Kunden gleich im fertigen Produkt umgesetzt.

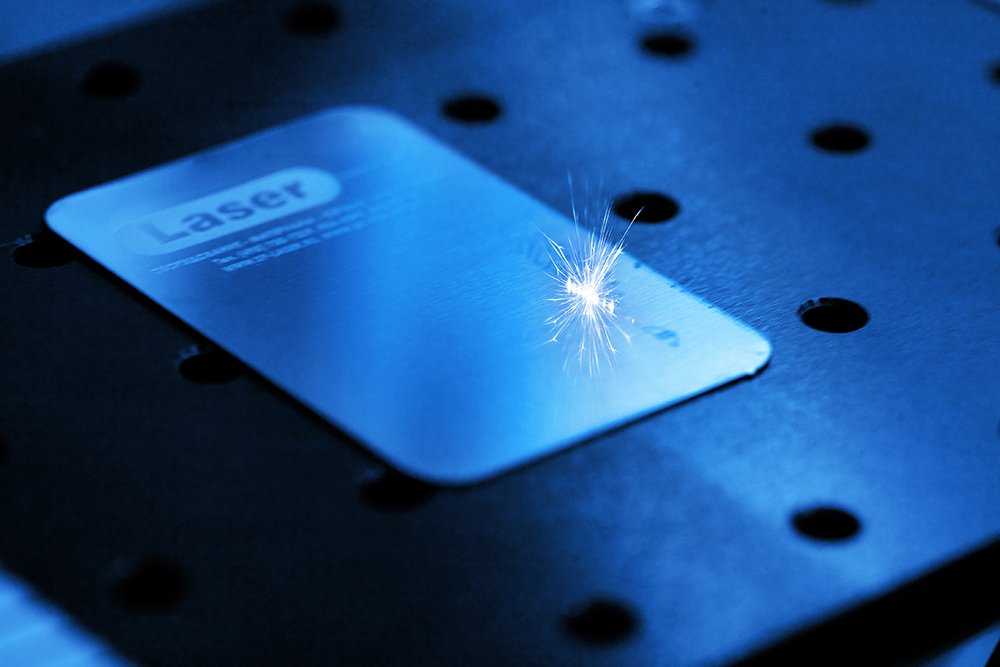

Bei der Lasergravur bringt ein konzentrierter Laserstrahl das Material zum Verdampfen oder Verbrennen. Damit lassen sich sehr haltbare, gut sichtbare und lesbare Schriftzüge, Logos, Bilder, Seriennummern oder sogar Barcodes auf fast allen Materialien anbringen. Die Palette der Verwendungsmöglichkeiten ist besonders breit. In der Industrie kann das Gravieren verwendet werden, um verschiedene Geräte mit einem Markenzeichen und Werkzeuge oder Bauteile mit Seriennummern zu versehen. Dank der Eigenschaften des Laserstrahls ist es möglich, auf kleinen Flächen Gravuren mit hoher Präzision zu erstellen. Der YAG (Yttrium-Aluminium-Granat)-Laser ist ein Laserstrahl mit variabler Frequenz und Intensität, dessen Bewegung durch einen Spiegel gesteuert wird. Sie brennt das zu gravierende Bild mikrometergenau in die Oberfläche ein. Dank der variablen Frequenz und Intensität kann er zur Markierung einer breiten Palette von Materialien verwendet werden: Metall, Kunststoff, gebeiztes Holz, Leder und Kunstleder.

Aus technologischer Sicht ist eine CNC-Werkzeugmaschine eine programmierbare, flexible, automatisch arbeitende Produktionsanlage. Ihr wichtigstes Merkmal ist die hohe Flexibilität, denn sie kann dank der in die Steuerung eingespeisten Programme für eine sehr große Bandbreite an Bearbeitungsaufgaben eingesetzt werden. Außerdem ist die Umrüstzeit zwischen der Bearbeitung von Werkstücken mit unterschiedlichen Geometrien bei CNC-Werkzeugmaschinen minimal, da die Umstellung auf eine neue Programmaufgabe darin besteht, das für die Aufgabe geschriebene Programm zu laden und auszuführen (und möglicherweise einige Werkzeuge zu wechseln).

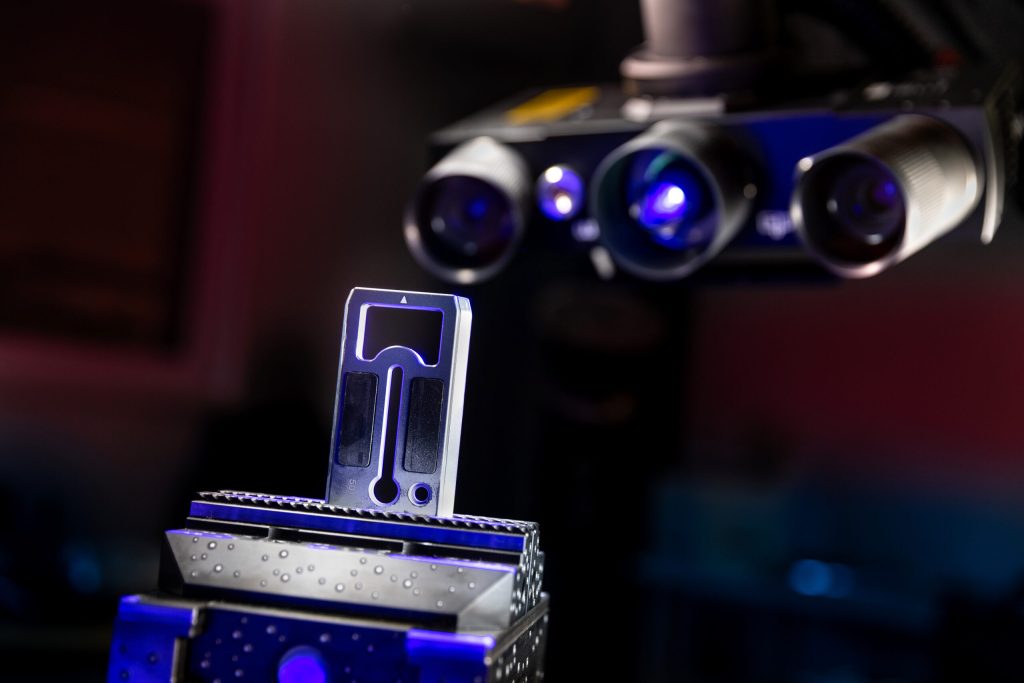

Unsere Firmengruppe nutzt die berührungslosen optischen Messsysteme von GOM, um unseren Partnern 3D-Messtechnik, 3D-Digitalisierung (3D-Scannen) bieten und Bewertungen, Qualitätskontrolle und Lieferanteninspektion für unsere Kunden durchzuführen. Messgeräte können ohne Brancheneinschränkungen in einer Vielzahl von Anwendungen eingesetzt werden, darunter:

Die ATOS-Reihe von GOM besteht aus optischen 3D-Koordinatenmesssystemen, die eine vollflächige, berührungslose Messung von Prototypen, Elektroden, Werkzeugen und Spritzgussteilen ermöglichen – unabhängig von der Geometrie und Objektgröße. Im Gegensatz zu taktilen Messmethoden, die eine Messkraft auf das Werkstück ausüben und eine Verformung verursachen, und zudem weniger Punkte erfassen können, erfasst die optische Methode auch komplexe freie Flächen schnell und völlig berührungslos. In unserem Messlabor können wir automatisiert auch größere Serienmessungen in kurzer Zeit durchführen. Neben 3D-Messsystemen verfügen wir auch über manuelle Messgeräte (Ultraschallhärteprüfer, Oberflächenrauhigkeitsmesser, Schichtdickenmessgeräte, Messblöcke usw.) zur Unterstützung von Reparaturen und Herstellung in unserer Werkstatt.

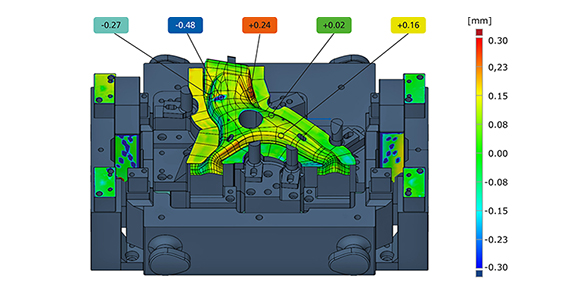

Während des Prozesses wird der Bruch, die Beschädigung, der Verschleiß oder Mangel mit dem Laserschweißen oder Auftragschweißen aufgefüllt, und dann bearbeiten unsere Werkzeugmacher die Oberfläche manuell unter ständiger Kontrolle mit dem 3D-Scanner, um wieder eine Oberfläche zu erhalten, die dem Modell entspricht. Die Reparatur ist daher schnell und erfordert keine extrem kostspielige Logistik, und der Prozess kann dank der GOM-Scanner vollständig nachverfolgt und dokumentiert werden. In jedem Fall stellen wir dem Kunden einen Bericht über die Reparatur zur Verfügung, in dem die grafisch nachgewiesen werden kann, dass das instandgesetzte Teil dem Model entspricht. Stehen für das zu reparierende Teil keine technischen Unterlagen zur Verfügung, übernehmen wir auch die Erstellung des Modells (Reverse Engineering).

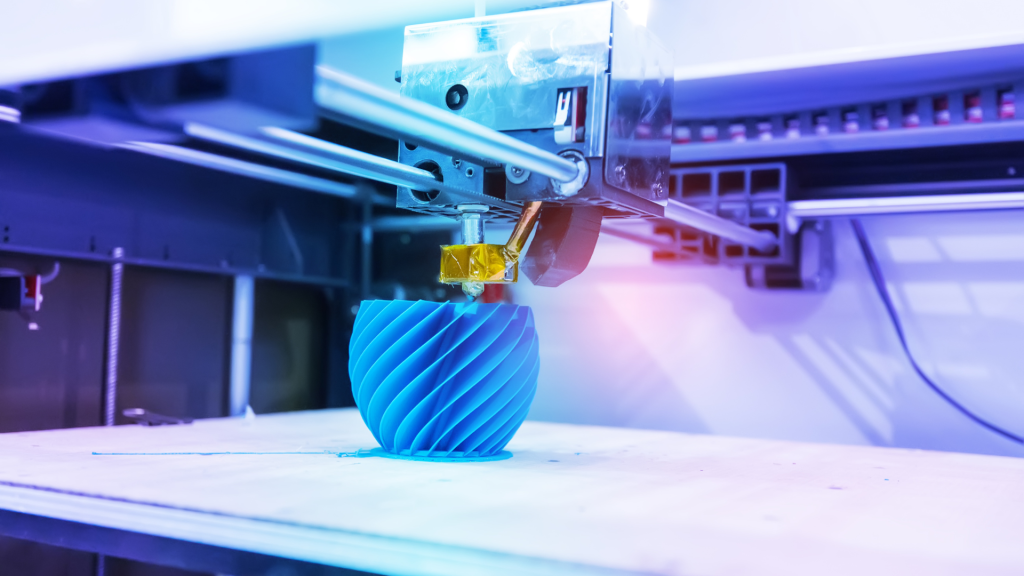

Das FDM-Verfahren, ist ein patentiertes additives Fertigungsverfahren des Branchenführers Stratasys. Die Technologie eignet sich für die Herstellung von Konzeptmodellen, Funktionsprototypen und direkt verwendbaren Bauteilen aus thermoplastischen Hochleistungskunststoffen.

Mit dem FDM-Verfahren können Bauteile aus den selben starken Kunststoffen hergestellt werden, die auch beim Spritzguss und anderen konventionellen Herstellungsverfahren verwendet werden.

Die Technologie kann in der Produktherstellung und der Fertigung von Servicekomponenten und Teilen für eine Vielzahl von Branchen eingesetzt werden, z. B:

Mit den von uns genutzten Stratasys Fortus Modellen, können wir mit dem Material drucken, das am besten für Ihren Anwendungsbereich geeignet ist. Wir arbeiten mit ASA-, ABS-, PC-, PC-ISO-, PC-ABS-, FDM-Nylon und ULTEM-Materialien je nach Kundenwunsch oder Anforderungen an die gedruckten Teile. Dank der optischen Scanner von GOM können wir die Produktmodelle für den 3D-Druck im Labor unseres strategischen Partners anhand eines Musters oder einer Zeichnung erstellen. Wenn es besser erscheint, das Teil mittels Zerspanung herzustellen, können wir das auch in unserer eigenen Werkstatt mit unseren eigenen Maschinenpark durchführen, aus dem der Anwendung entsprechend gewähltem Material (POM, PEEK, PEKK, PA66, etc.).

Der Zweck des Reverse Engineering ist es, unvollständige oder nicht vorhandene technische Dokumentation zu ersetzen und sie anhand eines bestehenden Objekts zu erstellen. Während des Prozesses wird das Teil (egal ob Produkt- oder Werkzeugteil) mit einem GOM-Scanner digitalisiert (es wird eine digitales Ebenbild erstellt), anschließend werden anhand der digitalisierten Datensätze die Produktionsunterlagen (CAD-Modell, Werkstattzeichnung) erstellt.

Beim Reverse Engineering verwenden wir hochauflösende GOM-Scanner, um anhand des vorhandenen Objekts die technische Unterlagen mit hoher Präzision zu erstellen. Auf der Grundlage der fertigen Fertigungspläne und der technischen Dokumentation können wir Einzel- und Kleinserienteile mittels 3D-Druck oder maschineller Bearbeitung herstellen.

Wir bieten unseren Kunden einen kooperativen Planungsservice an, das optimierte und effiziente Prozesse in der Produktion ermöglicht. Unsere erfahrenen Kolleginnen und Kollegen entwickeln Lösungen, die auf die Bedürfnisse unserer Kunden zugeschnitten sind. Dabei berücksichtigen sie maschinenbautechnische und materialtechnische Aspekte, um eine hohe Qualität und präzise Ausführung zu gewährleisten. Mit unserem Planungsservice können die Kunden ihren speziellen Anforderungen und individuelle Projekte leicht umsetzen.

Blechbiegen und Profilbiegen sind Umformungsverfahren in der Blechbearbeitung, die eine bleibende Verformung erzeugen und mit denen Stahl- und Aluminiumbleche, Rohre und Profilstähle in die gewünschte Form gebogen werden. Während des Blechbiegevorgangs erfolgt die Bearbeitung mit Hilfe eines Computerprogramms, und die Anschläge werden automatisch auf die vordefinierte Position gefahren. So können mehrere verschiedene Biegungen nacheinander durchgeführt werden.

Fordern Sie Ihr individuelles Angebot an!

Ein besonderer, in Ungarn und den umliegenden Ländern einzigartiger Service unseres Unternehmens besteht darin, dass wir das Laserhärten und die Beschichtung auch beim Auftraggeber vor Ort durchführen können.

2024 © APZ Laser Kft.

Tisztelt Látogatók!

Cégünk 2024. december 21. és 2025. január 6. között zárva tart.

Köszönjük megértésüket, kellemes ünnepeket és boldog új évet kívánunk!